2025年已過半程,在各光伏企業陸續披露的半年度業績預告中,愛旭股份的表現無疑最為搶眼。

7月10日晚間,愛旭股份發布2025年半年度業績預告,預計2025H1歸母凈利為-1.7億至-2.8億元,值得注意的是,在第二季度,愛旭實現了0.2-1.3億元的盈利,成功實現單季度扭虧為盈,這也是目前已披露中報業績預告的光伏晶硅主鏈企業中,首家單季度盈利的企業。

而率先走出下行陰霾的底氣,則源自愛旭始終堅持以技術革命提升產品核心競爭力的戰略布局。在光伏同質化競爭格局下,愛旭卻以高效、可靠、美觀等核心優勢,走出了一條高品質創造高價值的差異化路線,其中銅互聯等核心技術,更是支撐這份業績反彈的重要“功臣”之一。

很長一段時間以來,光伏產業鏈都深陷一場令人焦灼的“悖論困局”:作為代表綠色與革新的新能源產業,卻長期被貴金屬銀“綁架”。光伏組件對銀的技術路徑依賴已成積弊,而全球銀礦在儲量與產能上的雙重桎梏更讓困局雪上加霜,中國光伏產業每年數千噸的用銀缺口,正將供需矛盾推向令人心驚的尖銳境地。

近期,隨著美國市場溢價上升,現貨白銀價格進入紐約時段后大幅走高,日內漲幅超3.7%,最高時報每盎司38.41美元,創下2011年9月底以來近14年新高。

更棘手的是,幾大銀漿、銀粉出口大國的地緣政治風向難測。一旦外部供應端出現異動,中國光伏產業隨時可能遭遇“斷銀”危機。這種受制于人的被動局面如鯁在喉,讓整個行業始終在焦慮中如履薄冰。

因此,愛旭銅互聯技術更顯稀缺與珍貴。它不僅率先突破了困擾業界的“去銀化”難題,更為全行業的去銀化進程提供了極具價值的技術參考。

那么,愛旭銅互聯技術究竟具備哪些技術壁壘與附加價值?下文將展開分析。

白銀枷鎖

正悄然勒緊光伏行業的脖頸

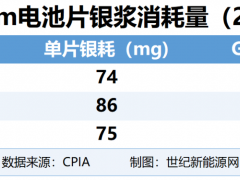

作為光伏電池電極的核心材料,白銀支撐著全球95%以上的光伏組件生產,雖然單GW光伏電池的銀耗量從早期的高點降至如今的10噸左右,但隨著光伏裝機量的爆發式增長,白銀需求缺口正急劇擴大。

這種依賴的深度,在數據中體現得淋漓盡致。2020年,全球光伏銀漿需求量尚為2990噸,其中中國需求達2467噸,占比82.5%;短短四年后,2024年全球銀漿需求量飆升至7724噸,中國需求更是攀升至7137噸,占比激增至92.4%。

中國光伏產業繁榮背后,面臨資源與地緣雙重枷鎖。2021年,我國光伏銀粉進口量達3240.37噸;2023年降至2726.01噸,占國內供應的19%;2024年前10個月達2501.5噸。進口銀漿進一步推高實際用銀量。全球白銀儲量僅64萬噸,年產量約2.5萬噸;光伏用銀占比從2015年10%飆升至2023年25%,增速恐致無銀可用。地緣風險加劇困局:銀粉主要進口來源為日本、美國、韓國,“銀色動脈”收緊可能引發斷糧危機。光伏產業在綠色使命與金屬枷鎖間尋找平衡,白銀危機考驗供應鏈韌性,倒逼行業加速去銀化技術革命。

銅互聯破局

愛旭率先實現去銀化量產

光伏產業鏈正酣戰于一場意義深遠的“突圍戰”,細線印刷、銀銅漿料、0BB、疊柵等技術輪番登場,雖推動耗銀量持續下降,卻始終未能擺脫對銀的依賴,僅停留在“減銀化”階段。

就在全行業仍致力于“減銀化”攻堅時,執著于技術革命的愛旭早已邁出關鍵一步,早在2021年11月,就在佛山投產了350MW無銀化ABC電池及組件中試線,成為行業內首家將無銀金屬化技術應用于BC電池量產的企業。

2022年,愛旭在珠海基地成功實現無銀化ABC電池組件量產。

2023年,愛旭ABC組件在德國慕尼黑國際太陽能技術博覽會上榮獲Intersolar AWARD 2023創新太陽能技術大獎,評審專家高度評價其無銀化技術,稱“這項開創性的技術顯著減少了銀的消耗,提供了更利于環保的可持續方案”。

早在愛旭篤定ABC技術路線之初,就已明確“BC技術必須與無銀方案深度綁定”。

“少銀、無銀從來不是可選項,而是光伏行業通向可持續發展的必答題。”陳剛在技術研討會上的這番表態,道破了產業突圍的核心命題。

愛旭董事長陳剛曾自豪表示:“愛旭是目前全球唯一可以量產供應‘抗隱裂、高拉力銅互聯雙玻組件’的企業。”

這一系列環環相扣、行云流水的技術突破背后,卻是一個個與難題較量的日日夜夜。

工藝天塹

從理論可行到量產可靠

半導體行業中,銅已成熟應用于集成電路板印刷,但光伏領域的銅替代之路卻異常坎坷,根源在于光伏組件工作環境與銅物理特性的天然矛盾。

半導體芯片的銅導線被密封在絕緣層內,工作環境穩定、電流小,生命周期不超10年;而光伏組件需在-40℃至85℃的極端溫差區間中運行,耐受34米/秒強風、25毫米冰雹撞擊,還得在高濕度、高鹽霧或高海拔強紫外線環境下持續發電25年以上,其嚴苛程度堪比讓精密儀器在沙漠中平穩運行十年,難度極大。

因此,愛旭的突破堪稱搭建了跨越“材料特性-工藝實現-場景耐受”三重天塹的橋梁,意義重大。

在技術攻堅上,愛旭須攻克三大難題:

高電流下的穩定性:光伏電池工作時產生的大電流,銅原子在電流沖擊下逐漸移位,導致銅柵線出現“電遷移”現象,長期作用下形成空洞,最終引發電阻劇增甚至斷路失效,這也是銅替代銀中的一個關鍵技術難關。愛旭很有可能通過控制銅的結晶形態,減少晶界數量,提高致密度,從而有效阻擋原子遷移。

銅柵線抗氧化性:在銀漿成分中,銀粉的占比通常在80%以上,有機載體占比為7%~18%,玻璃粉的成分占比為2%~3%。這就意味著,雜質的混入,使得銀漿柵線的電阻率實際上達到了5μΩ·cm。愛旭銅互聯技術的電阻率僅為1.7μΩ·cm。這就意味著,在相同場景下,采用銅互聯技術的ABC組件,將有更好的發電收益表現。但銅易氧化的特性,使得在長達25年的組件運行周期中,如何抗氧化。成了核心的技術難關。

通過查詢相關專利資料發現,愛旭應該采用了一種先進的阻氧保護膜技術,將銅柵線與空氣完全隔絕,進而保證銅柵線不受氧化的影響。

高精度圖形化技術:對于ABC電池,如何在寸土寸金的電池背面完成金屬極、柵線的分布,是一件對精度要求非常高的事情。圖形化精度不高,不僅會導致短路,還會影響界面結合力下降。因此愛旭采用的高精度圖形化技術,是實現銅互聯技術的前置條件,最終形成高精度圖形化與銅互聯的協同流程:掩膜制備→接觸開口→電鍍銅沉積→電極成型。

這些工藝與技術的突破并非孤立存在,而是愛旭構建的從材料到各種工藝的全流程標準中的一環,最終實現銅互聯組件從實驗室樣品到量產產品的跨越。這也是為何行業內眾多企業嘗試銅替代卻難以成功——單點技術突破無法解決系統的可靠性問題。

價值躍遷

從“抗損壞”到“受損仍能發電”

在近年來增速迅猛的水面光伏領域,愛旭銅互聯組件的價值尤為凸顯。水面環境對組件的挑戰遠超陸地:高濕度易導致玻璃背板結露,熱脹冷縮反復作用于組件;波浪沖擊使支架晃動,組件長期承受交變應力;一旦發生隱裂,水下維修成本高達陸地的數倍。

行業數據顯示,水面光伏組件的隱裂率比陸地高25%,因隱裂造成的發電量損失可達8%~15%。而愛旭銅互聯組件的柵線由銅制備,其韌性相較添加玻璃粉的銀柵線更優,即便發生隱裂,柵線也不易斷裂,仍能最大程度保證發電效率。

中國國家質檢中心(CPVT)的海上漂浮電站實證結果頗具說服力:在為期210天的測試中,與TOPCon銀柵線組件相比,ABC銅柵線組件單瓦發電量高出4.96%,這一數據客觀印證了采用銅互聯技術的ABC組件具備優秀的抗隱裂能力。

撞擊、位移等產生的應力,也是導致電池片隱裂的重要原因之一。傳統工藝使用銀漿時需經過燒結過程,這會對電池硅片晶格造成一定損傷,使得本就脆弱的晶硅電池更易出現隱裂。而愛旭銅互聯技術無需經過高溫燒結,能夠保持硅片晶格的完整性,從根源上降低電池隱裂風險。

愛旭曾進行過一次電池片沖擊對比實驗,分別選取了BC(銅柵線)、BC(銀柵線)和TOPCon三塊電池片。測試設備撞擊后,肉眼可見的受損情況差異顯著:BC(銅柵線)表面僅留下撞擊點痕跡,片體未發生碎裂;BC(銀柵線)出現多處裂痕,并有破碎情況;TOPCon則明顯破碎。

圖源:愛旭

沖擊之后的電流損失測試結果進一步證明了銅柵線的優勢:BC(銅柵線)電流損失為18.02%,BC(銀柵線)電流損失為29.73%,TOPCon的電流損失則達到42.05%。

此次測試清晰表明,采用銅柵線的ABC組件,其抗隱裂能力和受損后的發電能力明顯優于其他對比電池片,能為業主的收益提供更可靠的保障。

寫在最后

技術定義的光伏新時代

愛旭銅互聯技術的量產,正推動光伏行業從“資源約束型”加速向“技術驅動型”轉型。這一技術突破,已然成為光伏產業可持續發展的重要基石。

當光伏產業跨越“降本增效”的初級階段,核心競爭力的錨點正悄然向“可持續性”與“場景適應性”遷移。

站在2025年的產業節點回望,這場始于資源焦慮的技術狂奔,已悄然改寫光伏的成本曲線與技術邊界。愛旭的無銀化技術杠桿,撬動整個新能源制造業突破“貴金屬依賴”的天花板,新的故事正從這里開篇。

微信客服

微信客服 微信公眾號

微信公眾號

0 條